Düsseldorf/Aachen, 29.09.2021 • Faserverbundwerkstoffe aus Naturfasern haben eine deutlich bessere Ökobilanz als die gängigen Materialien, werden aber trotz ähnlicher Eigenschaften noch kaum genutzt. Ein Team aus Aachen und Zülpich will dies ändern und entwickelt mit einem Fahrwerk aus Naturfasern für Leichtflugzeuge ein besonders anspruchsvolles Bauteil. Das Vorhaben wird durch das Sonderprogramm Umweltwirtschaft des NRW-Umweltministeriums gefördert und von der Firma Viethen/Airconcept zusammen mit dem Startup CompDesE und der RTWH Aachen University durchgeführt.

Über den Wolken gelten in der Realität, anders als bei Reinhard Mey, sehr wenige Freiheiten. Damit ein Flugzeug abheben darf, muss jedes seiner Komponenten auf das Genaueste geprüft, zertifiziert und abgenommen werden. Die Ansprüche an Konstruktion und Material sind hoch. Und genau das ist der Grund, warum Dr. Adam Kot und Santino Wist sich mit dem Mittelständler Heinrich Viethen zusammengetan haben, der mit seinem Unternehmen ein Ultra-leichtflugzeug entwickelt. Ihr Ziel: Das Federbein des Fahrwerks – das bei Starts- und Landungen zu den meistbelasteten Bauteilen zählt – aus Naturfaserverbundwerkstoff (NFK) zu konstruieren.

„Wir haben uns gezielt das Federbein ausgesucht, weil es leicht sein und hohen Belastungen standhalten muss. Wir wollen sagen: Wenn man das mit Naturfasern hinbekommt, dann kann man noch ganz andere Sachen daraus machen“, beschreibt Dr. Kot den gemeinsamen Ansatz. Der Ingenieur ist bekennender Fan natürlicher Materialien und setzt auf die Kombination von computergestützten Auslegungsmethoden und textiltechnischen Fertigungsverfahren für NFK. Mit seinem Startup CompDesE in Aachen berechnet er die optimale Geometrie und Struktur stark belasteter Bauteile aus Faserverbundwerkstoffen.

Federbein und Fliegengewicht

Das Federbein ist das Herzstück eines jeden Flugzeugfahrwerks. Zusammen mit den Reifen fängt es die Stöße ab, die bei der Landung, ob nun sanft oder weniger sanft, unweigerlich entstehen. Das Flugzeug, um das es hier geht, ist ein ultraleichter Zweisitzer mit Start und Landegewicht unter 650 kg, der auch außerhalb eines Flughafens landen darf, zum Beispiel auf holprigen Sand- und Rasenpisten im Gelände. Man kann sich leicht vorstellen, was das bedeutet: Schwerstarbeit für das Federbein.

„Vorn am Flugzeug gibt es zwei Federbeine mit jeweils einem 21.5 Zoll großen Bushwheel daran. Die Federbeine fangen bei der Landung die meisten Kräfte ab: Stoßkräfte vom Aufsetzen, seitlich wirkende Kräfte beim Rollen und Schlingern und schließlich noch die starken Kräfte, die beim Abbremsen entstehen“, erläutert der Gründer, „ein Federbein hat übrigens keine Feder, es federt selbst. Das Material muss alle vom Rad eingeleitete Kräfte abfangen.“ Wegen dieser starken Kräfte wird ein Federbein üblicherweise aus Stahl oder Aluminium gefertigt, was Gewichtnachteile mit sich bringt. Alternativ werden Faserverbundwerkstoffe verwendet.

Faserverbundwerkstoffe kann man sich im Prinzip wie eine Wachstischdecke vorstellen. Sie bestehen aus Textilfasern, die mit einem Bindemittel – dem sogenannten Matrix-Werkstoff – getränkt sind. Die Matrix härtet aus, verbindet sich mit den Fasern und es entsteht ein neuer Werkstoff. Mit neuen Eigenschaften: Moderne Faserverbundwerkstoffe mit Glasfasern (GFK) oder Carbonfasern (CFK) sind sehr leicht und dabei extrem belastbar. Die Flügel von Windrädern bestehen daraus, auch im Schiffs- und Fahrzeugbau werden die Materialien eingesetzt.

Die Ökobilanz spricht für Naturfasern

Entscheidend für die Stabilität eines Faserverbundwerkstoffes sind die Länge, Zugfestigkeit und Steifigkeit der Fasern. Carbonfasern sind in dieser Hinsicht das Maß der Dinge. Gefolgt von der Glasfaser. Beide werden künstlich hergestellt, mit prinzipiell unendlicher Faserlänge, verlässlichem Durchmesser und immer gleicher Festigkeit. Aufgrund der Struktur-Leichtbauweise, die durch Faserverbundwerkstoffe möglich wird, tragen diese z.B. bei Fahrzeugen dazu bei, Kraftstoff einzusparen. Leider ist jedoch die Herstellung der Kunstfasern mit hohem Energieaufwand verbunden. So werden Carbonfasern bei Temperaturen von rund 2.000 Grad Celsius produziert. Hinzu kommt: Die verwendeten Matrix-Materialien sind vorwiegend fossiler Herkunft. Dies alles schlägt sich in der Ökobilanz nieder. Und spricht aus Sicht der Aachener Entwickler für mehr Naturfaser. Denn im Prinzip kann auch jede Naturfaser für einen Verbundwerkstoff genutzt werden. Üblich sind etwa Flachs oder Hanf, aber auch Bananenstauden liefern geeignete Fasern.

„Die Ökobilanz von Naturfasern ist gleich aus mehreren Gründen besser. Zum einen binden die Pflanzen während sie wachsen CO2 aus der Luft. Zum anderen ist für ihre Herstellung viel weniger Energie notwendig. Insgesamt verringern wir den CO2-Ausstoß bei unserem Federbein um 98 Prozent, wenn wir Flachs statt Carbon verwenden“, beschreibt Santino Wist, der als wissenschaftlicher Mitarbeiter am Institut für Textiltechnik der RWTH Aachen University für das Projekt zuständig ist. „Wir werden im Projekt die verschiedenen Flachsfasern testen, die am Markt verfügbar sind. Außerdem experimentieren wir mit biobasierten Matrix-Materialien, um die Ökobilanz des Verbundwerkstoffes noch weiter zu verbessern.“

Die optimale Form spart Material und Energie

Ingenieurskunst besteht häufig darin, aus einem bestimmten Material ein Bauteil für eine bestimmte Aufgabe zu formen. Im Falle von Dr. Kot geht es noch einen Schritt weiter. Mit modernsten Methoden ist er auf der Suche nach der einen, der idealen Form. Denn sein Material hat Grenzen. Die Flachsfasern sind zum Beispiel kürzer als synthetische Fasern, und nicht ganz so reißfest. Um das zu kompensieren, entwickelt er am Computer ein Modell des künftigen Federbeins und simuliert die daran auftretenden Kräfte. Mithilfe der sogenannten Finite-Elemente-Methode kann er so am Ende nicht nur genau sagen, wie die äußere Form des Bauteils sein soll. Er weiß sogar exakt, wo die Fasern in welcher Weise verlaufen müssen. Es entsteht eine Art Strickmuster: das sogenannte „Ply-Book“, in dem alle Lagen und der Laminataufbau des Verbundwerkstoffs beschrieben sind.

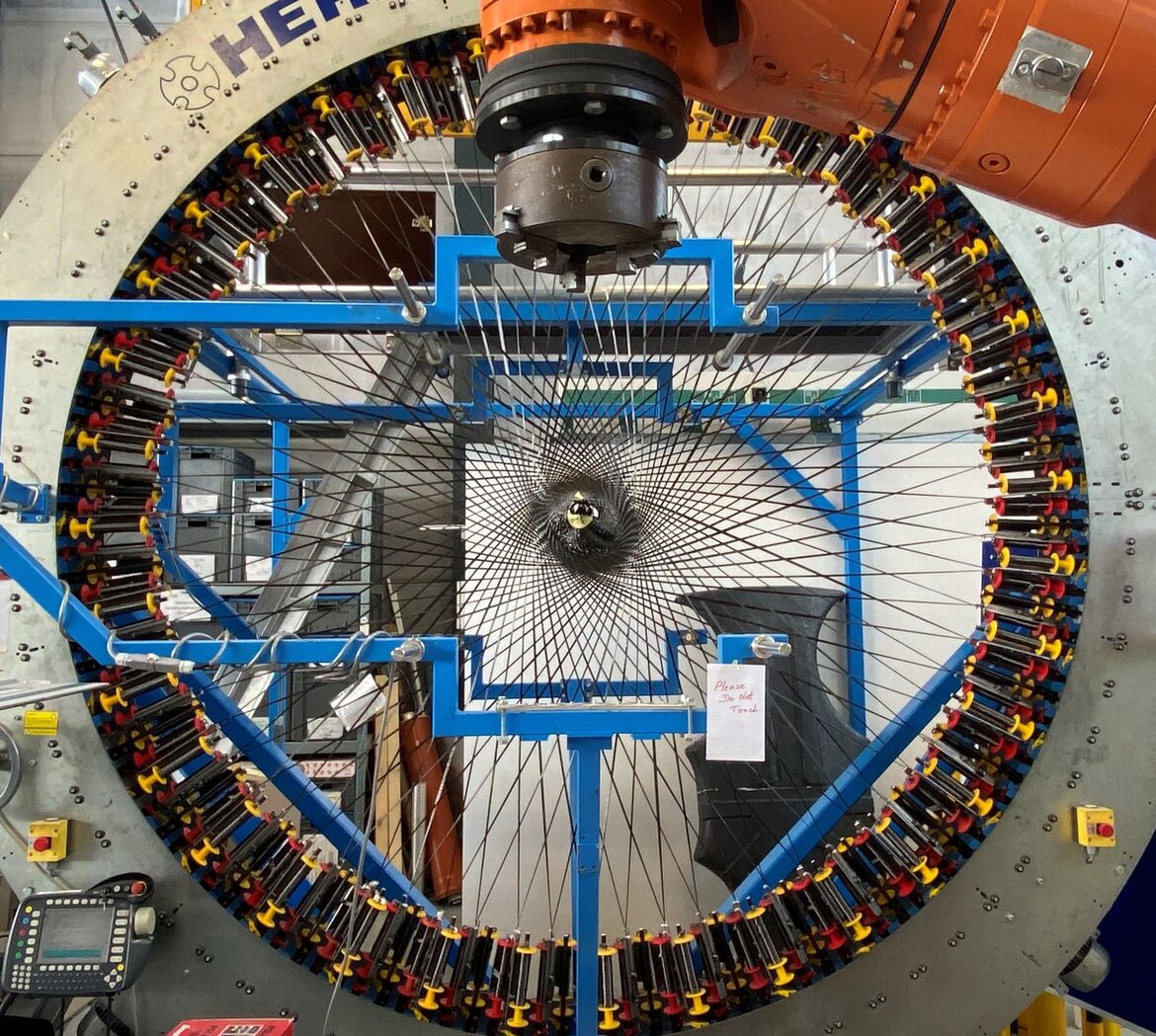

Am Institut für Textiltechnik in Aachen stehen mehrere große Flechtmaschinen und textiltechnische Anlagen, die nach diesen Vorgaben schließlich ein Bauteil formen. Um einen Formkern aus Wachs werden dazu die Naturfasern verflochten, bis sie die Form vollständig umschließen und damit die Bauteilkontur abbilden. In einem weiteren Arbeitsgang werden an einzelnen Stellen auf dem Geflecht exakt berechnete Verstärkungen aufgestickt, für die auch einzelne Synthetikfasern wie z.B. die Carbonfaser genutzt werden. Einem Knopfloch nicht unähnlich wird etwa eine Stelle verstärkt, an der später einmal ein Schraubgewinde angebracht soll. „Die Hülle des Bauteils soll später nicht mehr verletzt werden, etwa durch Bohren oder Schneiden. So erhalten wir die maximale Belastbarkeit“, sagt der Textiltechnik-Experte Wist. Am Ende des Verfahrens wird der Formkern herausgeschmolzen und das entstandene Gewebe in mehreren Arbeitsgängen mit dem Matrixmaterial getränkt.

Von der Flechtmaschine in den Himmel

Bevor das Federbein abheben darf, wird es bei der Firma Viethen noch einmal der harten Fliegerrealität ausgesetzt. Beim „Drop-Test“ simuliert ein Prüfstand dafür beispielsweise ganz handfest den Aufprall bei der Landung. Wenn alles gut läuft, steht am Ende die Zulassung der gesamten Konstruktion. Und das Ultraleicht-Flugzeug mit NFK-Federbein kann an den Start gehen.

Doch der Himmel ist in diesem Falle nicht die Grenze. Dr. Kot denkt schon weiter: „Es gibt viele denkbare Anwendungen für NFK, zum Beispiel Strukturelemente im Automobilbau, Interieur-Bauteile in Zügen oder Wohnmobilen oder Rotorblätter kleiner Windenergieanlagen. Dank der öffentlichen Förderung wie hier durch das Sonderprogramm Umweltwirtschaft können wir eine Idee verfolgen, auch wenn sie auf den ersten Blick für die Industrie uninteressant erscheint. Durch die Erkenntnisse des Projekts können wir die Menschen von den Vorteilen der Naturfasern in Strukturbauteilen überzeugen. Ich finde es wichtig zu zeigen, dass nachhaltig sich lohnt.“

***

Das Projekt „NFK-Federbein“ wird im Rahmen der Umweltwirtschaftsstrategie des Landes Nordrhein-Westfalen gefördert. Das Projektteam arbeitet mit Naturfasern, um die Ökobilanz von Faserverbundwerkstoffen zu verbessern. Am Beispiel eines Flugzeug-Federbeins wollen die Aachener neue Anwendungsfelder für NFK erschließen. Umweltwirtschaft – Vorsprung für NRW.