Düsseldorf/Gelsenkirchen, 27.10.2021 • Um grünen Wasserstoff zu speichern oder in einen Fahrzeugtank zu füllen, muss das Gas auf hohen Druck gebracht werden. Energiesparend und wartungsfrei könnten dies elektrochemische Verdichter erledigen. Das Gelsenkirchener Unternehmen ProPuls arbeitet zusammen mit der Westfälischen Hochschule Gelsenkirchen Bocholt Recklinghausen, dem Fraunhofer-Institut UMSICHT und der Obitronik aus Hagen an der Hightech-Innovation. Das Vorhaben wird gefördert durch das Sonderprogramm Umweltwirtschaft des NRW-Umweltministeriums.

Eine Luftpumpe funktioniert nach einem einfachen Prinzip. Zieht man sie auseinander, wird Außenluft angesaugt. Drückt man den Kolben herunter, wird diese in einem Zylinder zusammengepresst. Allein mit Muskelkraft bringt sie einen Druck von zwei bis zehn bar auf den Fahrradreifen. Ein solches Gerät nennt man auch Kompressor oder Verdichter. Alle gängigen Kompressoren werden wie gewöhnliche Fahrradpumpen mechanisch bzw. über einen Motor angetrieben.

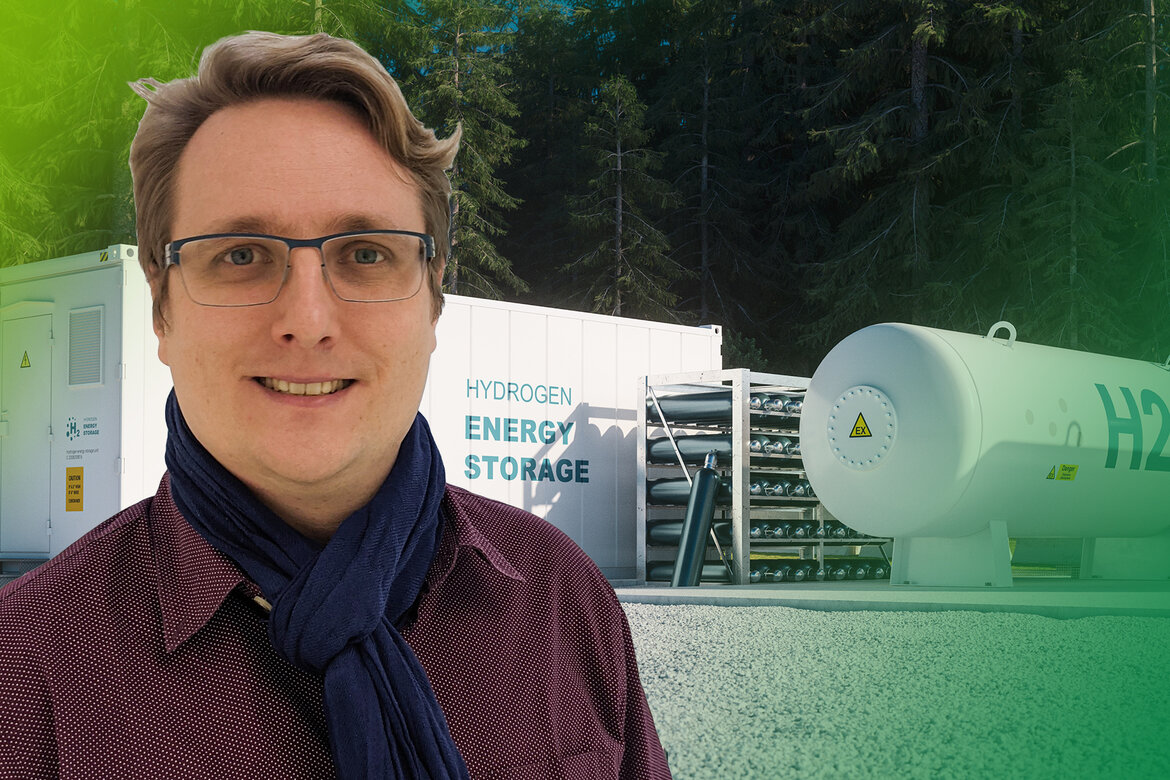

Ulrich Rost will das ändern. „Wir arbeiten an einem elektrochemischen Verdichter. Dieser funktioniert nicht mehr über ein mechanisches Verfahren, sondern in einem sogenannten elektrochemischen Reaktor auf Basis einer Membran. Er macht deshalb keine Geräusche und hat im Prinzip auch keine Verschleißteile. Außerdem soll er weniger Energie benötigen“, beschreibt der Ingenieur, der einer von zwei Geschäftsführern der ProPuls GmbH aus Gelsenkirchen ist.

Beam me up, Elektrochemie

Im Wesentlichen muss ein Verdichter Gas von einem niedrigen Druckniveau auf ein höheres Druckniveau transportieren. Beim mechanischen Verfahren besorgt ein Kolben oder eine Schraube diesen Transport mit entsprechender Kraft. Das Prinzip des elektrochemischen Verdichters ist eleganter und erinnert ein wenig an Star Trek: Wann immer es hieß „Beam me up, Scotty“, wurde dort die Crew unter Funkeln und Glitzern in ihre Bestandteile zerlegt, um später an Bord des Raumschiffes wieder zusammengesetzt zu werden. Etwas sehr Ähnliches geschieht im elektrochemischen Verdichter.

„Wasserstoffmoleküle bestehen aus Wasserstoffatomen und diese aus einem positiven Kern, dem Proton, und einem Elektron. Unser Verdichter zerlegt den Wasserstoff in diese Bestandteile“, erläutert Rost. „Die Protonen wandern durch eine Membran von der Niederdruckseite auf die Hochdruckseite und verbinden sich dort wieder zu Wasserstoff. Damit das geschieht, benötigen wir nur elektrische Energie.“ Der elektrochemische Verdichter ähnelt im Aufbau einer Brennstoffzelle und verwendet auch ähnliche Bauteile. Insbesondere die für Protonen durchlässige Membran, die zwischen Hoch- und Niederdruckbereich trennt, ist ein Standardbauteil in der Wasserstofftechnologie, das unter der Bezeichnung Proton Exchange Membrane (PEM) in verschiedensten Ausführungen erhältlich ist. Der Projektname „ELCHPEM“ greift das Kürzel auf.

Klimaneutrale Zukunft und Kältetechnik

Ob Wasserstoff als Kraftstoff oder Speichermedium für Erneuerbare Energie oder in der chemischen Industrie eingesetzt wird, er muss unter hohem Druck von mehreren 100 bar gelagert und transportiert werden. Der energieeffiziente und geräuscharme ELCHPEM-Verdichter könnte überall dort in der Zukunft Anwendung finden. Ulrich Rost sieht darin ein großes Potenzial: „Der Einsatz von Wasserstoff wird kommen. Nicht nur bei der Elektromobilität, sondern auch bei der Wärmebereitstellung und im Industriebereich für chemische Prozesse. Einfach, weil er emissionsfrei als Energieträger genutzt werden kann. Wasserstoff trägt viel dazu bei, eine regenerative Energiewirtschaft überhaupt zu ermöglichen. Das war auch für mich ganz persönlich der Antrieb, im Bereich Wasserstoff zu arbeiten.“

Neben der Zukunftstechnologie Wasserstoff bietet auch die Kältetechnik Anwendungsfelder für den elektrochemischen Verdichter. „Fast jeder Kühlschrank hat einen Kompressor, der Energie verbraucht und Geräusche macht. Dieser ließe sich durch unseren Verdichter ersetzen. Ähnlich sieht es bei Klimaanlagen oder Wärmepumpen aus. Um dieses Feld zu erschließen, wollen wir zeigen, dass wir auch Ammoniak elektrochemisch verdichten können“, sagt Rost.

Schritt für Schritt den Druck erhöhen

Bevor die Idee jedoch in verschiedenste Produkte einfließen kann, ist noch viel Forschung und Entwicklung nötig. „Die Grundidee ist ja schon länger bekannt. Wir wollen jetzt zunächst einmal zeigen, wie eine Umsetzung funktionieren kann, die auch energieeffizienter ist“, sagt Rost. Innerhalb des Projektes wird dazu zunächst ein Reaktor als Prototyp entstehen, der Wasserstoff auf 60 Bar verdichten kann. Damit das gelingt, soll der Prozess in mehrere Stufen unterteilt werden. „Das ist eine Besonderheit: Die erste Zelle verdichtet von 0 auf 10 Bar, die zweite von 10 auf 20 und immer so weiter, bis wir 60 Bar erreicht haben.“ Das innovative Stufenprinzip verspricht gleich mehrere Vorteile: So sind die Druckunterschiede in jeder Zelle vergleichsweise gering, so dass die trennende Membran nicht allzu stark belastet wird. Und auch die Dichtung nach außen lässt sich leichter umsetzen. „Die Zelle wird von außen gepresst, um sie abzudichten. Mit unserer Idee können wir den Innendruck in jeder Zelle messen und dann Schritt für Schritt immer den optimalen Anpressdruck nachführen. Das spart Energie und ist später auch bei sehr hohen Zieldrücken einfacher umzusetzen.“

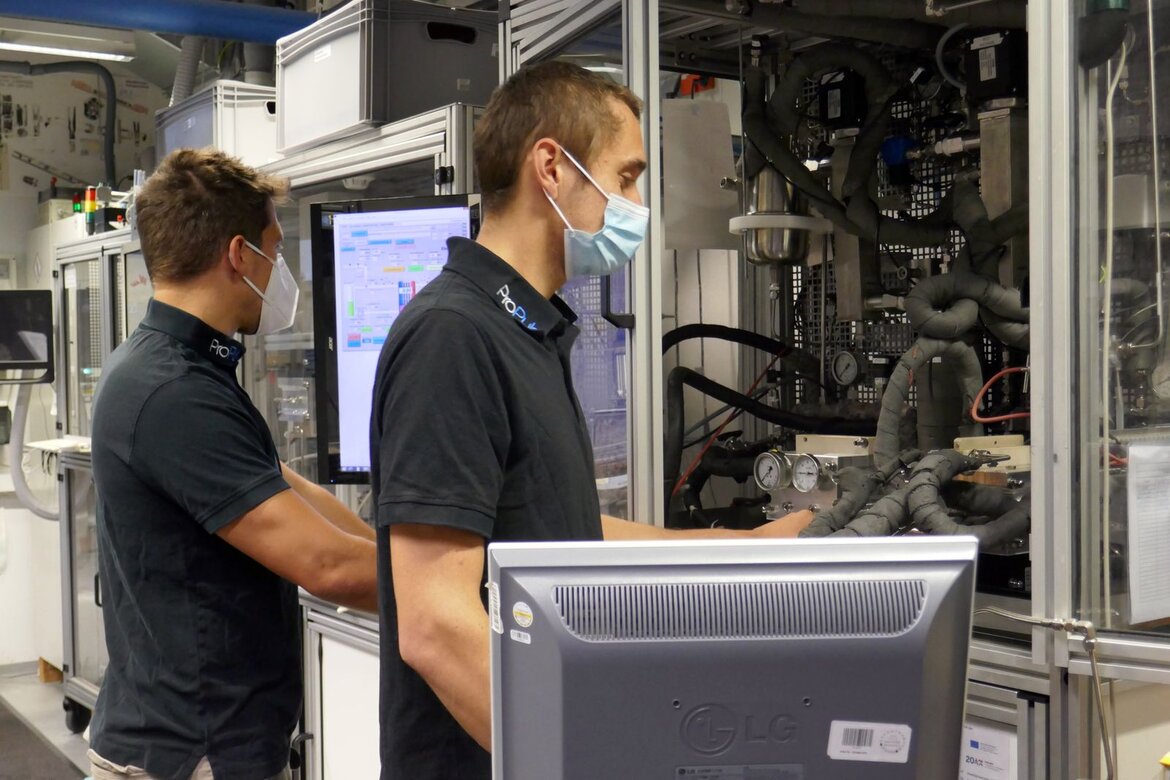

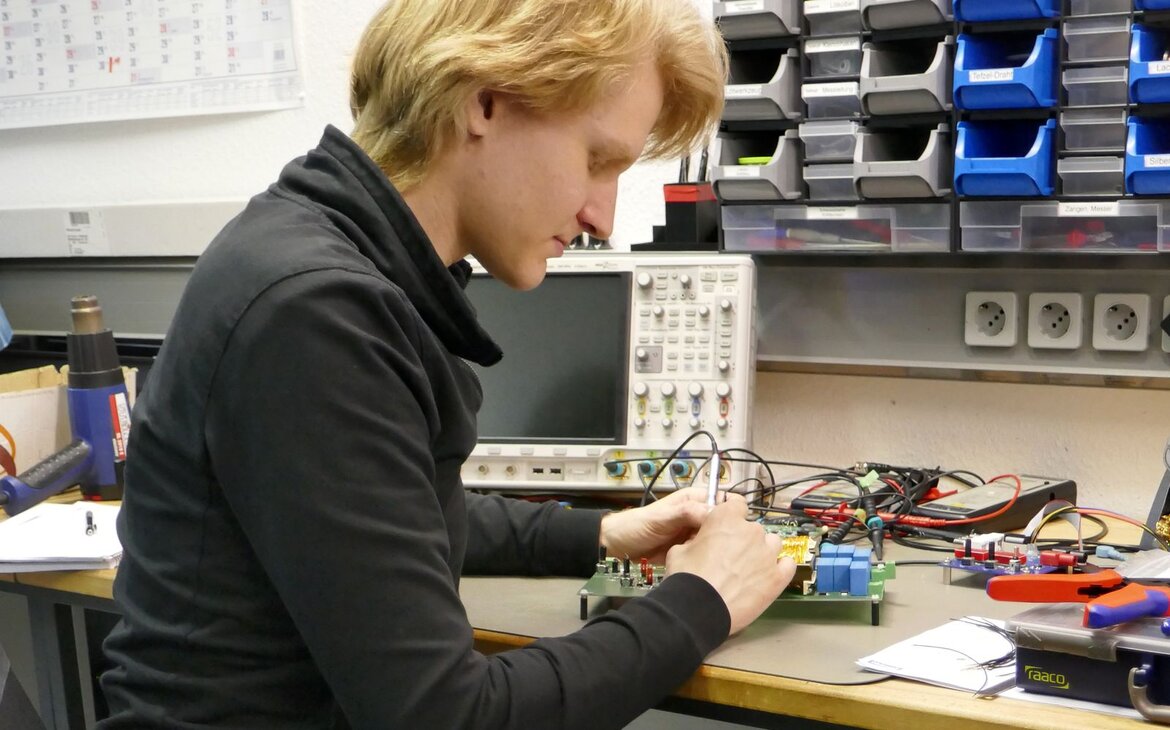

Alles in allem haben sich die Ingenieure von ProPuls mit ihren Projektpartnern einen ambitionierten Plan vorgenommen. In der laufenden Vorbereitungsphase werden die ersten Versuchsreaktoren aufgebaut, um die Verdichtung zu testen und verschiedene Rahmenbedingungen zu erproben. Der Reaktor für die Wasserstoffverdichtung sowie ein zugehöriger Prüfstand entsteht dazu bei der Westfälischen Hochschule in Gelsenkirchen, der für die Verdichtung von Ammoniak bei Fraunhofer UMSICHT in Oberhausen. Die zugehörige Leistungselektronik entwickelt der Projektpartner Obitronik aus Hagen. Nach erfolgreichem Abschluss der Tests soll dann in einer zweiten Projektphase der erste Prototyp eines mehrstufigen Wasserstoffverdichters gebaut werden.

Wasserstofftechnologie aus NRW

Als Ingenieurbüro der Energietechnik hat sich ProPuls nicht zufällig in Nordrhein-Westfalen angesiedelt. Vielmehr ist dies das Ergebnis einer organischen Entwicklung. „Wir sind ein Spin-off der Westfälischen Hochschule und seit 20 Jahren im Wasserstoffbereich aktiv“, erläutert Geschäftsführer Rost. „Und wir merken schon deutlich, dass das Thema an Bedeutung zunimmt. Und hier in Nordrhein-Westfalen kommt einiges zusammen. Mehr und mehr Player kommen hinzu. Starke Forschungseinrichtungen und natürlich die Industrie, die auch vermehrt in Wasserstofftechnik investiert, um ihre CO2-Emissionen zu senken. Die Technologie aus den Laboren ist jetzt in den Unternehmen angekommen. Und wir liefern einen weiteren Baustein dazu.“

***

Das Projekt „ELCHPEM“ wird im Rahmen der Umweltwirtschaftsstrategie des Landes Nordrhein-Westfalen gefördert. Um Wasserstoff energieeffizient speichern zu können, entwickelt das Team um die Gelsenkirchener Propuls einen elektrochemischen Verdichter, der Energie spart sowie ohne mechanische Komponenten geräuschlos und wartungsfrei arbeitet. Umweltwirtschaft – Vorsprung für NRW.